纺织行业作为能源密集型产业,在服饰制造过程中,蒸汽产生环节是能源消耗的主要来源之一。随着全球对可持续发展和节能减排的日益重视,纺织企业亟需从源头着手,优化蒸汽系统,以降低能耗、减少碳排放并提升经济效益。本文将从蒸汽产生角度出发,探讨纺织服饰行业的节能方案。

在蒸汽产生阶段,采用高效锅炉是核心措施。传统燃煤锅炉效率低、污染物排放高,而现代燃气锅炉或生物质锅炉可将热效率提升至90%以上。例如,某服饰企业通过安装冷凝式燃气锅炉,年节约标准煤约500吨,减少二氧化碳排放1200吨。结合太阳能蒸汽系统,在日照充足的地区可补充部分热能,进一步降低化石燃料依赖。

优化蒸汽输送与分配系统至关重要。纺织生产中,蒸汽主要用于染色、定型、烘干等工艺,但管道泄漏和隔热不良常导致热能损失。企业可通过定期检测、使用高性能保温材料,以及安装智能控制系统实时调节压力与流量,减少蒸汽浪费。实践表明,此类措施可降低蒸汽损耗15%-20%,显著提升能源利用效率。

回收余热是节能的另一关键。在服饰加工中,高温废气和冷凝水含有大量余热,可通过热交换器将其回收用于预热锅炉进水或车间供暖。例如,一家大型纺织厂引入余热回收装置后,每年节省能源成本超100万元,同时缩短了生产周期。

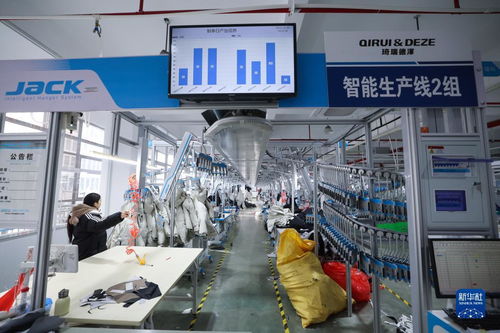

数字化管理助力精准节能。物联网技术可实时监控蒸汽设备的运行数据,结合AI算法预测需求峰值,优化启停时间。服饰企业通过部署能源管理系统,实现了蒸汽用量可视化,并自动调整工艺参数,避免了过度生产导致的能源浪费。

员工培训与制度建设是可持续发展的保障。企业应定期组织节能知识培训,鼓励员工参与改进建议,并建立激励机制。同时,结合国家绿色制造政策,申请节能补贴,加速技术升级。

从蒸汽产生环节入手,纺织服饰行业可通过高效设备、系统优化、余热回收、数字化管理和人员培训等多维度措施,实现显著的节能降耗。这不仅有助于企业降低运营成本,更推动了行业向绿色、低碳转型,为全球环境保护贡献力量。未来,随着创新技术的不断涌现,纺织节能将迈向更智能、集成的解决方案。